День добрый!

Посоветуйте резак для синтетического холста, плотностью 110 г/м2. Данный резак будет резать только холст. Пример холста тут.

Спасибо!

Страница 1 из 1

Резак для синтетического холста

| Сообщение #2 Отправлено 27 января 2016 - 11:10

delsnos, любой дисковый резак будет хорошо резать холст .

Будущее теперь наше и оно начинается СЕЙЧАС!

R3000 . 3880 . 7900 . 9890 . ipf6400 . ipf605 . bizhub C552 . bizhub pro C6500 .

R3000 . 3880 . 7900 . 9890 . ipf6400 . ipf605 . bizhub C552 . bizhub pro C6500 .

| Сообщение #3 Отправлено 27 января 2016 - 12:04

любой дисковый резак будет хорошо резать холс

Что я имею ввиду?

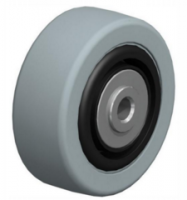

Это конструкция правильного ножа. У него прижим бумаги к марзану происходит за счет резинового фрикционного колесика. Благодаря такой конструкции, линейная скорость диска выше чем линейная скорость всей головки. Т.е. диск не только "передавливает" бумагу, но и режет , проскальзывая в точке пореза.

Это сам дисковый нож. Черное колечко - это и есть фрикционное прижимное колечко. Такой нож оставляет после себя ровные края, без лохматых волокон. Что очень важно для текстурированных бумаг.

Более простая конструкция - это когда диск просто передавливает бумагу, по принципу ножниц. Разница легко улавливается , когда вы пытаетесь резать мягкий хлеб просто передавливая ножом, и если вы этот нож протягиваете на себя.

Принтера НР400 серии, HP800 серии, 900-й, 1100-й, 1200-й,ср1700, k5400, k850, k8600 и др.

А теперь ещё и epson L800 , epson L1800.

А теперь ещё и epson L800 , epson L1800.

| Сообщение #4 Отправлено 27 января 2016 - 12:40

На самом деле у меня конечная задача- это реализовать автоматический резак. Вот проблем с автоматикой у меня точно не будет, а вот с резаками, в том числе ручными, я никогда не работал.

Сейчас вот ломаю голову над самой конструкцией. Для линейного горизонтально перемещения буду использовать направляющие, а в качестве привода ременная передача с шаговым двигателем.

Остается открытыми следующие глобальные вопросы:

1. Какое выбрать лезвие и где найти для него держатель, который можно будет присобачить к каретке. Готов даже пойти выточить его или напечатать на 3D-принтере. Может какая конструкция подойдет со серийно выпускаемых резаков.

2. Нужно ли будет вертикальное усилие на нож во время резки? Это зависит от типа лезвия, при условии, что нужно отрезать 1 лист синт. холста?

Также начал подглядывать, а как в принтерах у Epson (к сожалению, только по картинкам). Так вот, там специальная конструкция прижимается вертикально соленоидом. Сила прижима регулируется ответной пружиной и маленькими пластмассовыми колесиками. А вот по чему они скользят и что используется в качестве марзана я не знаю. Мне это конструкция довольно привлекательно, но не хочется заморачиваться с пружинами и колесиками. Может есть что-то проще...

Также удобным лезвием (с точки зрения его крепления) мне показалось использовать трапециевидное лезвие:

Конструктивно оно не сильно отличается от Epson, правда, оно двухстороннее, но это не важно, так как каретка будет сама возвращаться в начальное положение. Держатель тоже легко сделать и еще один большой плюс- данное лезвие всегда будет в магазине.

Сейчас вот ломаю голову над самой конструкцией. Для линейного горизонтально перемещения буду использовать направляющие, а в качестве привода ременная передача с шаговым двигателем.

Остается открытыми следующие глобальные вопросы:

1. Какое выбрать лезвие и где найти для него держатель, который можно будет присобачить к каретке. Готов даже пойти выточить его или напечатать на 3D-принтере. Может какая конструкция подойдет со серийно выпускаемых резаков.

2. Нужно ли будет вертикальное усилие на нож во время резки? Это зависит от типа лезвия, при условии, что нужно отрезать 1 лист синт. холста?

Также начал подглядывать, а как в принтерах у Epson (к сожалению, только по картинкам). Так вот, там специальная конструкция прижимается вертикально соленоидом. Сила прижима регулируется ответной пружиной и маленькими пластмассовыми колесиками. А вот по чему они скользят и что используется в качестве марзана я не знаю. Мне это конструкция довольно привлекательно, но не хочется заморачиваться с пружинами и колесиками. Может есть что-то проще...

Также удобным лезвием (с точки зрения его крепления) мне показалось использовать трапециевидное лезвие:

Конструктивно оно не сильно отличается от Epson, правда, оно двухстороннее, но это не важно, так как каретка будет сама возвращаться в начальное положение. Держатель тоже легко сделать и еще один большой плюс- данное лезвие всегда будет в магазине.

| Сообщение #5 Отправлено 27 января 2016 - 13:03

delsnos, тоже в своё время заморачивался, искал варианты "правильных ножей", тоже была мысль использовать механику от старого принтера.

Лучшее что я тогда нарыл, то это вот тот нож что я показал на фото. Это нож от резака с фуджевской минилабы.

От трапецеидального лезвия можете сразу отказаться:

1. его надо перетачивать на одну сторону. Т.е. двухсторонняя заточка не пойдет. Заточка должна быть как у ножниц, на одну сторону.

2. потребуется большое усилие....появятся перекосы.

"Неподвижный нож" , типа гильотины можно использовать, но тогда всё равно нужно "движение с оттяжкой", иначе будет мять

3D принтер может и не понадобится, а вот пружины и разные уголки - это как Бог Свят.

В качестве нижнего марзана можно использовать стальную измерительную линейку, которую используют слесаря.

Лучшее что я тогда нарыл, то это вот тот нож что я показал на фото. Это нож от резака с фуджевской минилабы.

От трапецеидального лезвия можете сразу отказаться:

1. его надо перетачивать на одну сторону. Т.е. двухсторонняя заточка не пойдет. Заточка должна быть как у ножниц, на одну сторону.

2. потребуется большое усилие....появятся перекосы.

"Неподвижный нож" , типа гильотины можно использовать, но тогда всё равно нужно "движение с оттяжкой", иначе будет мять

3D принтер может и не понадобится, а вот пружины и разные уголки - это как Бог Свят.

В качестве нижнего марзана можно использовать стальную измерительную линейку, которую используют слесаря.

Принтера НР400 серии, HP800 серии, 900-й, 1100-й, 1200-й,ср1700, k5400, k850, k8600 и др.

А теперь ещё и epson L800 , epson L1800.

А теперь ещё и epson L800 , epson L1800.

| Сообщение #6 Отправлено 27 января 2016 - 14:06

Цитата

Лучшее что я тогда нарыл, то это вот тот нож что я показал на фото. Это нож от резака с фуджевской минилабы.

А можно для далеких, а что это?

Цитата

"Неподвижный нож" , типа гильотины можно использовать, но тогда всё равно нужно "движение с оттяжкой", иначе будет мять

Теоретически можно подумать, но вот если сходу, то механика усложняется и, как следствие, стоимость: нужны мощнее шаговики и м .б. редуктор. С оттяжкой вообще пока в растерянности.

Цитата

От трапецеидального лезвия можете сразу отказаться:

Спасибо, не буду зря тратить время в это направление.

| Сообщение #7 Отправлено 27 января 2016 - 14:34

А можно для далеких, а что это?

Привод был постояннотоковым двигателем с червячным редуктором. Концевики в виде фотопар.

Сам режущий диск поджимается к кромке марзана слабенькой пружинкой.

Принтера НР400 серии, HP800 серии, 900-й, 1100-й, 1200-й,ср1700, k5400, k850, k8600 и др.

А теперь ещё и epson L800 , epson L1800.

А теперь ещё и epson L800 , epson L1800.

| Сообщение #8 Отправлено 29 января 2016 - 08:11

Пришел к выводу, что для моей задачи нужно использовать систему "марзан-гильотинный нож". Мне все время нужно резать только один лист синтетического холста, операций в день в среднем 25 штук. Горизонтальное движение "движение с оттяжкой" для одного листа не нужно, так как практически точка реза соотнесена с поверхностью марзана. Поправьте, если я не прав!

| Сообщение #9 Отправлено 29 января 2016 - 09:45

delsnos, так а где ж такие ножи взять? Это ж около 1000 мм !

А ещё нужен хороший прижим перед линией реза, иначе перекосит.

А как же сам нож крепить? Он ведь тоже должен быть подпружиненным?

Мне как то более понятна конструкция роликового.

Ну это как по мне...зависит у кого какие наработки, и какие тараканы в голове шевелятся

А ещё нужен хороший прижим перед линией реза, иначе перекосит.

А как же сам нож крепить? Он ведь тоже должен быть подпружиненным?

Мне как то более понятна конструкция роликового.

Ну это как по мне...зависит у кого какие наработки, и какие тараканы в голове шевелятся

Принтера НР400 серии, HP800 серии, 900-й, 1100-й, 1200-й,ср1700, k5400, k850, k8600 и др.

А теперь ещё и epson L800 , epson L1800.

А теперь ещё и epson L800 , epson L1800.

| Сообщение #10 Отправлено 29 января 2016 - 11:44

К сожалению, в данной сфере у меня совсем нет опыта. Я только учусь, поэтому с радостью принимаю любые советы)

Ниже мои доводы:

Рабочая зона лезвия будет 320 мм!

Тоже думал, что нужен будет. Хотя... Дело в том, что конструкция, для которой я делаю резак, имеет некоторые особенности: печататься будет холст длинной от 1 до 2 метров, распечатанный холст будет идти по каналу обложенному бортиками по ходу движения, также, как минимум 1 метр холста будет свисать под действием силы тяжести, т.е. уже присутствует какие-то силы, фиксирующие материал в определенном положении... Да и честно говоря, перекос на 1-3 мм/м2 для меня не критичен. Пока, конечно, все теоретически, вот как придет холст соберу стенд и попробую уже.

Кстати, на этом форуме подсмотрел вот такую интересную конструкцию прижима, которую можно у себя с пользой обдумать:

Для вертикального линейного движения можно использовать шарико-винтовую передачу (ШВП):

Вращательное движение винту будет придавать шаговый двигатель, обороты которого я могу регулировать до 1.8 градусов и в момент подхода лезвия к марзану замедлять его скорость, другими словами могу медленно подводить лезвие.

Кстати, движущая сила у такой передачи получается очень существенная, вспомните обычный винтовой машинный домкрат. Это плюс, конечно, но мне надо-то отрезать всего лишь один лист синтетического холста плотность 110 г/м2 Думаю, справиться и без "подтяжки"?

Думаю, справиться и без "подтяжки"?

Еще тему крепления ножа не изучал. Получается в гильотинных резаках он не жестко крепится? А есть пример креплений?

Ниже мои доводы:

Цитата

так а где ж такие ножи взять? Это ж около 1000 мм !

Рабочая зона лезвия будет 320 мм!

Цитата

А ещё нужен хороший прижим перед линией реза, иначе перекосит.

Тоже думал, что нужен будет. Хотя... Дело в том, что конструкция, для которой я делаю резак, имеет некоторые особенности: печататься будет холст длинной от 1 до 2 метров, распечатанный холст будет идти по каналу обложенному бортиками по ходу движения, также, как минимум 1 метр холста будет свисать под действием силы тяжести, т.е. уже присутствует какие-то силы, фиксирующие материал в определенном положении... Да и честно говоря, перекос на 1-3 мм/м2 для меня не критичен. Пока, конечно, все теоретически, вот как придет холст соберу стенд и попробую уже.

Кстати, на этом форуме подсмотрел вот такую интересную конструкцию прижима, которую можно у себя с пользой обдумать:

Для вертикального линейного движения можно использовать шарико-винтовую передачу (ШВП):

Вращательное движение винту будет придавать шаговый двигатель, обороты которого я могу регулировать до 1.8 градусов и в момент подхода лезвия к марзану замедлять его скорость, другими словами могу медленно подводить лезвие.

Кстати, движущая сила у такой передачи получается очень существенная, вспомните обычный винтовой машинный домкрат. Это плюс, конечно, но мне надо-то отрезать всего лишь один лист синтетического холста плотность 110 г/м2

Цитата

А как же сам нож крепить? Он ведь тоже должен быть подпружиненным?

Еще тему крепления ножа не изучал. Получается в гильотинных резаках он не жестко крепится? А есть пример креплений?

| Сообщение #11 Отправлено 29 января 2016 - 13:25

Кстати, движущая сила у такой передачи получается очень существенная, вспомните обычный винтовой машинный домкрат. Это плюс, конечно, но мне надо-то отрезать всего лишь один лист синтетического холста плотность 110 г/м2 Думаю, справиться и без "подтяжки"?

А протяжка нужна для качественного реза, а не для экономии усилия.

Ну вот попробуйте резать мякую колбасу ножом, просто передавливая...и если этот же нож но немного оттягивать на себя.

Казаки в бою шашкой могли перерубить всадника от плеча до седла. Но рубили именно с оттяжкой . Отсюда и пошел оттопыренный мизинец на правой руке

Конечно это уже офтоп....сорри

Принтера НР400 серии, HP800 серии, 900-й, 1100-й, 1200-й,ср1700, k5400, k850, k8600 и др.

А теперь ещё и epson L800 , epson L1800.

А теперь ещё и epson L800 , epson L1800.

| Сообщение #12 Отправлено 29 января 2016 - 14:05

Цитата

Конечно это уже офтоп....сорри

Напротив очень интересно! Честно

Цитата

А протяжка нужна для качественного реза, а не для экономии усилия.

А как конструктивно сделана она у резаков?

Вот что сразу пришло на ум, но сложно. Ставить еще один движок на горизонтальное движение излишество. Нужно механически решить эту проблему

| Сообщение #13 Отправлено 29 января 2016 - 15:46

ок...попробую вечерком набросать эскиз

Принтера НР400 серии, HP800 серии, 900-й, 1100-й, 1200-й,ср1700, k5400, k850, k8600 и др.

А теперь ещё и epson L800 , epson L1800.

А теперь ещё и epson L800 , epson L1800.

| Сообщение #14 Отправлено 29 января 2016 - 18:36

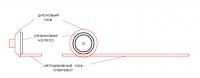

Ну вот , что то типа этого:

В качестве неподвижного ножа - стальная , слесарная линейка

В своё время я делал и такие ножи. Это инструментальная сталь, выточено на токарном станке, с последующей закалкой и заточкой.

Это было без резинового фрикционного колесика. Эффективность таких механизмов была слабее, но тоже резало. Предназначение было другое: надо было распускать километры бумаги 90 граммовой.

В качестве неподвижного ножа - стальная , слесарная линейка

В своё время я делал и такие ножи. Это инструментальная сталь, выточено на токарном станке, с последующей закалкой и заточкой.

Это было без резинового фрикционного колесика. Эффективность таких механизмов была слабее, но тоже резало. Предназначение было другое: надо было распускать километры бумаги 90 граммовой.

Принтера НР400 серии, HP800 серии, 900-й, 1100-й, 1200-й,ср1700, k5400, k850, k8600 и др.

А теперь ещё и epson L800 , epson L1800.

А теперь ещё и epson L800 , epson L1800.

| Сообщение #15 Отправлено 30 января 2016 - 23:43

Спасибо за чертеж, попробую, наверное, сделать так. У меня сразу же возникли вопросы, если сможете, пожалуйста, дайте свои комментарии:

1. Каким должен быть оптимальным диаметр диска для рабочей зоны 320 мм?

2. Какой должен быть угол заточки?

А как вы свой диск крепили? Шпилькой и пружинкой?

1. Каким должен быть оптимальным диаметр диска для рабочей зоны 320 мм?

2. Какой должен быть угол заточки?

Цитата

Это было без резинового фрикционного колесика. Эффективность таких механизмов была слабее, но тоже резало. Предназначение было другое: надо было распускать километры бумаги 90 граммовой.

А как вы свой диск крепили? Шпилькой и пружинкой?

| Сообщение #16 Отправлено 01 февраля 2016 - 16:02

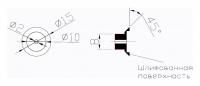

Вот чертежик ножей. Это те ножи что две штуки на фотке. Они стояли парами, друг другу навстречу, прижатые режущими кромками. Один нож подпружиненный. Каждый нож на своей оське, диаметром 2 мм.

Принтера НР400 серии, HP800 серии, 900-й, 1100-й, 1200-й,ср1700, k5400, k850, k8600 и др.

А теперь ещё и epson L800 , epson L1800.

А теперь ещё и epson L800 , epson L1800.

| Сообщение #17 Отправлено 24 февраля 2016 - 23:29

Спасибо за чертежи, очень пригодились. Долго думал над тем как сделать резиновый диск. Вначале, хотел использовать специальный полипропиленовый ролик, который используют в конвейерном производстве для проскальзывания ленты. Ролики нашел где-то по цене 2-3 EUR, оказывается очень много фирм, специализирующихся на этом, но предложенный мне ролик и его выступ ступицы не позволял надежное и безопасное крепление дискового ножа.

Но потом я увидел как устроена конструкция режущей головки резака от Ideal:

Тогда я спроектировал похожий цилиндр-держатель с возможностью крепления ножа на винтах- так намного удобнее с точки зрения заменяемости и изготовления. Отдал чертежи держателя и дискового ножа на расценку, держатель вышел где-то 900 руб. (на ЧПУ), а нож в районе 1400 руб. (материал: DIN 1.2379 (Х12МФ)). Плюс к этому еще нужно было что-то придумать со штифтом. Все в сумме (чертежи, поездки по городу и т.д.) получается довольно геморройно... Пришел к выводу, что лучше использовать что-то готовые. Начал искать и оказалось, что к резакам Dahle, Steiger, Сhester продают сменные режущие головки с диском, штифтом и резиновом кольцом. Цена выходит порядка 1200 руб. В моем случае получается легче за основу взять их и передать, чем городить свое.

Оставалось только напечатать держатель на 3D-принтере, но тут пришел нужный нам материал, который для своего проекта мы выбрали за базовый и выяснилось, что он не хочет резаться на простом роликом резаке Steiger R-36, который я нашел в магазине. Для заинтересованных позволю себе перекинуть их на другой топик.

Либо придется менять материал, либо придумывать что-то совсем другое

Но потом я увидел как устроена конструкция режущей головки резака от Ideal:

Тогда я спроектировал похожий цилиндр-держатель с возможностью крепления ножа на винтах- так намного удобнее с точки зрения заменяемости и изготовления. Отдал чертежи держателя и дискового ножа на расценку, держатель вышел где-то 900 руб. (на ЧПУ), а нож в районе 1400 руб. (материал: DIN 1.2379 (Х12МФ)). Плюс к этому еще нужно было что-то придумать со штифтом. Все в сумме (чертежи, поездки по городу и т.д.) получается довольно геморройно... Пришел к выводу, что лучше использовать что-то готовые. Начал искать и оказалось, что к резакам Dahle, Steiger, Сhester продают сменные режущие головки с диском, штифтом и резиновом кольцом. Цена выходит порядка 1200 руб. В моем случае получается легче за основу взять их и передать, чем городить свое.

Оставалось только напечатать держатель на 3D-принтере, но тут пришел нужный нам материал, который для своего проекта мы выбрали за базовый и выяснилось, что он не хочет резаться на простом роликом резаке Steiger R-36, который я нашел в магазине. Для заинтересованных позволю себе перекинуть их на другой топик.

Либо придется менять материал, либо придумывать что-то совсем другое

Обращаем внимание, что существенная часть графических материалов форума была утеряна на бесплатных хостингах. Все идеи и выводы принадлежат авторам сообщений, а не владельцам форумов..

Оффлайн

Оффлайн

Инфо (28)

Инфо (28)